Thanh pít-tông mạ Chrome cứng S45C cho xi lanh khí nén

Thanh piston thủy lực xi lanh khí nén còn được gọi là thanh mạ crôm.Nó là một thanh có bề mặt được xử lý bằng cách mài đặc biệt và mạ crôm cứng.Nó được sử dụng rộng rãi trong các loại xi lanh, xi lanh thủy lực, bao bì, chế biến gỗ, kéo sợi, in và nhuộm, các bộ phận đúc và các thiết bị truyền động tự động khác vì độ cứng của nó, có thể kéo dài tuổi thọ của máy móc và thiết bị chính xác thông thường.

Chúng tôi đã áp dụng phương pháp kéo nguội, mài giũa và đánh bóng chính xác để sản xuất thanh piston thủy lực xi lanh khí nén, mọi mục tiêu kỹ thuật đều đáp ứng tiêu chuẩn quốc gia.

Thông số kỹ thuật chi tiết

Vật liệu:CK45(GB/T699-1999)

Đặc điểm kỹ thuật cơ học:

Độ bền kéo (Mpa):≥600N/mm2

Ứng suất năng suất 0,2(Mpa):≥355N/mm2

Độ giãn dài: tối thiểu 16%

Độ dày mạ Chrome:φ<20mm≥15μm,từφ20mm>20μm

Độ nhám: Ra<0,2

Lớp Chrome độ cứng:850HV-1050HV

Dung sai đường kính: f7,f8

Độ thẳng: <0,1um/1000mm

Hình bầu dục: < dung sai đường kính 1/2

Đánh giá Thử nghiệm Corroseston:ISO 10289:1999,IDT

Đường kính ngoài:3-120mm (GCr15) 3-40m(SUS440C)

Điều kiện giao hàng: Bình thường, Cảm ứng cứng, Q + T

bảng thành phần hóa học

| THÀNH PHẦN HÓA HỌC(%) | |||||||

| Vật liệu | C% | triệu % | Si% | S% | P% | V% | Cr% |

| <= | |||||||

| CK45 | 0,42-0,50 | 0,50-0,80 | 0,17-0,37 | 0,035 | 0,035 | ||

| ST52 | <=0,22 | <=1,6 | <=0,55 | 0,035 | 0,035 | 0,10-0,20 | |

| 20MnV6 | 0,16-0,22 | 1,30-1,70 | 0,1-0,50 | 0,035 | 0,035 | ||

| 42CrMo4 | 0,38-0,45 | 0,60-0,90 | 0,15-0,40 | 0,03 | 0,03 | 0,90-1,20 | |

| 4140 | 0,38-0,43 | 0,75-1,0 | 0,15-0,35 | 0,04 | 0,04 | 0,80-1,10 | |

| 40Cr | 0,37-0,45 | 0,50-0,80 | 0,17-0,37 | 0,80-1,10 | |||

| Đường kính | Cân nặng | Sức chịu đựng | Sức chịu đựng | Sức chịu đựng |

| mm | kg/m | f7(μm) | f8(μm) | h6(μm) |

| 6 | 0,22 | -10--22 | -10--28 | 0--9 |

| 8 | 0,39 | -13--28 | -13--35 | 0--9 |

| 10 | 0,62 | -13--28 | -13--35 | 0--11 |

| 12 | 0,89 | -16--34 | -16--43 | 0--11 |

| 16 | 1,58 | -16--34 | -16--43 | 0--11 |

| 18 | 2,00 | -16--34 | -16--43 | 0--13 |

| 20 | 2,47 | -20--41 | -20--53 | 0--13 |

| 22 | 2,99 | -20--41 | -20--53 | 0--13 |

| 25 | 3,86 | -20--41 | -20--53 | 0--13 |

| 28 | 4,84 | -20--41 | -20--53 | 0--13 |

| 30 | 5,55 | -20--41 | -20--53 | 0--16 |

| 32 | 6.32 | -25--50 | -25--64 | 0--16 |

| 36 | 8,00 | -25--50 | -25--64 | 0--16 |

| 38 | 8,91 | -25--50 | -25--64 | 0--16 |

| 40 | 9,87 | -25--50 | -25--64 | 0--16 |

| 45 | 12,49 | -25--50 | -25--64 | 0--16 |

| 50 | 14.22 | -25--50 | -25--64 | 0--19 |

| 55 | 15.43 | -30--60 | -30--76 | 0--19 |

| 60 | 18,66 | -30--60 | -30--76 | 0--19 |

| 65 | 26.07 | -30--60 | -30--76 | 0--19 |

| 70 | 30.23 | -30--60 | -30--76 | 0--19 |

| 75 | 34,71 | -30--60 | -30--76 | 0--19 |

| 80 | 39,49 | -30--60 | -30--76 | 0--22 |

| 85 | 44,58 | -36--71 | -36--90 | 0--22 |

| 90 | 49,98 | -36--71 | -36--90 | 0--22 |

| 95 | 55,68 | -36--71 | -36--90 | 0--22 |

| 100 | 61,70 | -36--71 | -36--90 | 0--22 |

Tiêu chuẩn dung sai f7 và f8 là gì:

Phạm vi dung sai của f8 lớn hơn phạm vi của f7 và cài đặt phụ thuộc vào mức vùng dung sai lỗ phù hợp.Ví dụ: khi kích thước cơ bản là 10-18, f8(-0,016,-0,034), f7(-0,016,-0,027), độ lệch của hai dung sai là như nhau, phạm vi của f7 nhỏ hơn và khoảng hở phạm vi lắp đặt nhỏ hơn.

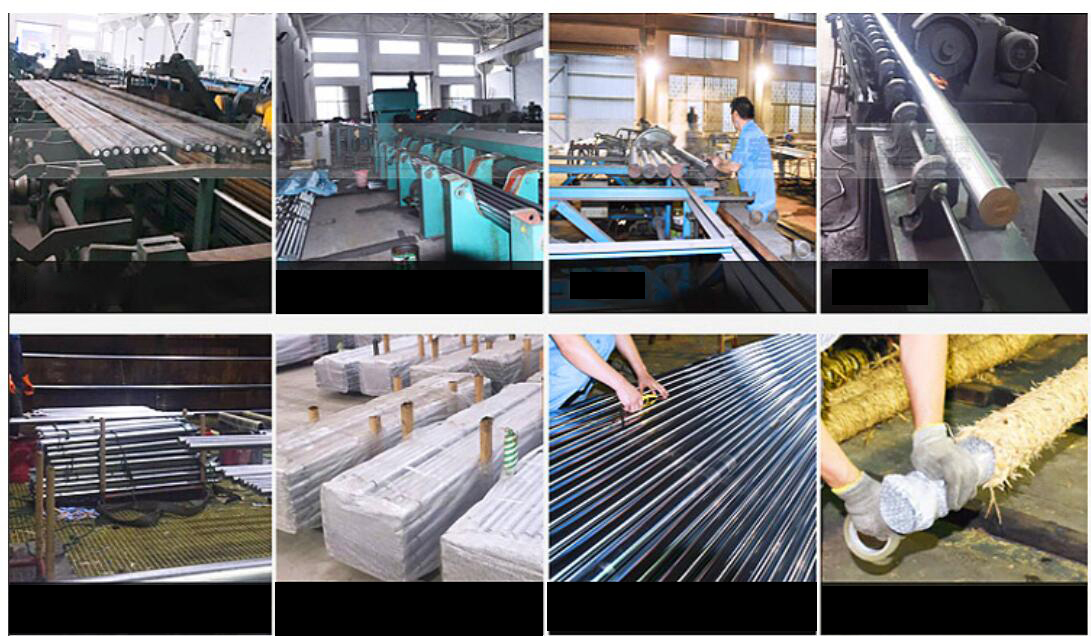

Dòng chảy hàng hóa

1 Bước: Lột/Rút nguội:

Vẽ nguội là một công nghệ xử lý của thanh piston xi lanh khí nén.Đối với thanh mạ crôm cứng xi lanh khí nén, bản vẽ nguội đề cập đến bản vẽ trong điều kiện nhiệt độ bình thường để đạt được một hình dạng nhất định và các tính chất cơ học nhất định.So với tạo hình nóng, các sản phẩm kéo nguội có ưu điểm là độ chính xác kích thước cao hơn và bề mặt hoàn thiện tốt hơn.

2 Bước: Duỗi thẳng

Bước này chúng ta có thể đảm bảo thanh mạ crom cứng đủ thẳng.Nó rất quan trọng, khi cài đặt nó bên trong xi lanh khí nén.Độ thẳng tiêu chuẩn là 0,2mm/m.

3 Bước: Mài giũa

Xử lý mài giũa là một phương pháp xử lý hiệu quả cho phép bề mặt thanh pít-tông xi lanh khí nén đạt được độ chính xác cao, chất lượng bề mặt cao và tuổi thọ cao.Nó có thể cải thiện hiệu quả độ chính xác về kích thước, độ chính xác về hình dạng và giảm giá trị Ra, nhưng nó không thể cải thiện vị trí của lỗ và các bề mặt khác.

4 Bước: Đánh bóng thanh thép

Đánh bóng đề cập đến việc sử dụng các hiệu ứng cơ học, hóa học hoặc điện hóa để giảm độ nhám bề mặt của thanh pít-tông xi lanh khí nén để có được bề mặt sáng và nhẵn.Đó là việc sử dụng các công cụ đánh bóng và các hạt mài mòn hoặc các phương tiện đánh bóng khác để sửa đổi bề mặt của thanh piston xi lanh khí nén

5 Bước: Mạ Chrome

Mạ crom đề cập đến hành động mạ crom như một lớp phủ trên thanh mạ crom cứng bằng khí nén.

Lớp mạ crom có độ cứng rất cao, độ cứng của nó có thể thay đổi trong phạm vi rộng 400-1200HV tùy theo thành phần của dung dịch mạ và điều kiện xử lý.Lớp mạ crom có khả năng chịu nhiệt tốt.Khi nung nóng dưới 500℃, không có sự thay đổi rõ ràng về độ bóng và độ cứng.Nhiệt độ sẽ bắt đầu oxy hóa và đổi màu khi nhiệt độ trên 500℃ và độ cứng sẽ giảm khi trên 700℃.Hệ số ma sát của lớp crôm nhỏ, đặc biệt là hệ số ma sát khô, thấp nhất trong tất cả các kim loại.Do đó, lớp mạ crom có khả năng chống mài mòn tốt.

Lớp mạ crom có tính ổn định hóa học tốt.Nó không có tác dụng đối với kiềm, sunfua, axit nitric và hầu hết các axit hữu cơ, nhưng nó có thể được hòa tan trong axit khí nén (chẳng hạn như axit khí nén) và axit sunfuric nóng.Trong phạm vi ánh sáng nhìn thấy, độ phản xạ của crom là khoảng 65%, nằm giữa bạc (88%) và niken (55%).Vì crom không đổi màu nên nó có thể duy trì độ phản xạ trong thời gian dài và tốt hơn bạc và niken.

Bước 6: Thanh mạ crom Đánh bóng sau khi mạ

Mạ điện và đánh bóng: là hai phương pháp khác nhau để xử lý bề mặt kim loại và các vật liệu khác.Cái trước là xử lý hóa học, cái sau là xử lý cơ học.

Mạ điện: Quá trình sử dụng quá trình điện phân để gắn một lớp màng kim loại lên bề mặt kim loại hoặc vật liệu khác.Nó có thể chống ăn mòn, cải thiện khả năng chống mài mòn, tính dẫn điện, độ phản xạ và nâng cao tính thẩm mỹ.

Đánh bóng: Sử dụng các công cụ đánh bóng linh hoạt và các hạt mài mòn hoặc phương tiện đánh bóng khác để sửa đổi bề mặt của phôi.Đánh bóng không thể cải thiện độ chính xác kích thước hoặc độ chính xác hình học của phôi, nhưng nhằm mục đích đạt được bề mặt nhẵn hoặc độ bóng gương.

Bước 7: Kiểm tra chất lượng thanh mạ crom

Các thanh pít-tông đã trải qua quá trình mạ điện và đánh bóng thường đi kèm với các khuyết tật về lớp phủ như vết rỗ và rỗ rôm.Kích thước và số lượng của các khuyết tật này ảnh hưởng trực tiếp đến hiệu suất của thanh piston.Một mặt, để giảm tác động của những khuyết tật này lên thanh pít-tông, bằng cách cải thiện chất lượng nguyên liệu thô, cải tiến công nghệ xử lý và giảm sự xuất hiện của các khuyết tật;mặt khác, cần phát hiện chính xác các khuyết tật của lớp mạ sau quá trình đánh bóng để tránh các sản phẩm không đạt chất lượng rời khỏi nhà máy.Các kỹ sư của Autoair thực hiện phát hiện lỗi tự động với sự trợ giúp của kiến thức khoa học hình ảnh

8 Bước: Đóng gói

Câu hỏi thường gặp:

Q1: Thanh piston xi lanh khí nén là gì?

Trả lời: Thanh piston là thành phần cơ bản và quan trọng của mọi xi lanh thủy lực hoặc khí nén.Thanh pít-tông thường là một thanh thép thành phẩm lạnh mạ crôm cứng có chiều dài được gia công chính xác để truyền lực do pít-tông tạo ra tới bộ phận máy đang thực hiện công việc.

Câu 2: Nguyên lý của thanh piston xi lanh khí nén là gì?

Trả lời: Pít-tông xi-lanh khí nén trong xi-lanh chịu lực đẩy hoặc lực kéo do áp suất không khí tạo ra và tác động trực tiếp lên thanh pít-tông xi-lanh khí nén được nối với pít-tông, sau đó thanh pít-tông xi-lanh khí nén được nối với phôi tải để di chuyển qua lại.

Câu 3: Nguyên liệu thô của thanh piston xi lanh khí nén của bạn là gì

Trả lời: Thông thường, thanh piston xi lanh khí nén của xi lanh khí nén sẽ chọn thép 45 # làm nguyên liệu thô.Nếu xi lanh được sản xuất cần được sử dụng trong môi trường đặc biệt, cũng có thể sử dụng thép không gỉ 304

Q4: Tại sao chọn thép 45 # làm nguyên liệu

Trả lời: Thép 45 # là thép kết cấu carbon chất lượng cao với độ cứng thấp và dễ cắt.Sau khi làm nguội, độ cứng bề mặt của nó có thể đạt tới 45-52HRC.Và nó cũng có thể có hiệu suất cắt tốt hơn và độ bền, độ dẻo dai và các đặc tính cơ học toàn diện khác cao hơn, vì vậy nó là một trong những vật liệu thường được sử dụng cho các bộ phận trục.

Q5: Quá trình gia công thanh piston xi lanh khí nén của bạn là gì?

Trả lời: Để có được chất lượng gia công ổn định, không được phép nắn thẳng thanh pít-tông bằng tay sau khi bắt đầu gia công.Do đó, quá trình nắn nên được thực hiện trước khi gia công.Do phôi có độ cứng kém nên trong quá trình gia công phải tiến hành tiện thô và tiện tinh để nâng cao độ chính xác gia công.Chế độ làm việc của thanh piston là chuyển động tuyến tính qua lại.Để cải thiện tuổi thọ của thanh piston, bề mặt phải được mạ crôm để cải thiện độ cứng bề mặt và khả năng chống mài mòn.Sau khi mạ crôm, cần phải xử lý đánh bóng để đạt được độ nhám bề mặt cao hơn, giảm hệ số ma sát và cải thiện hiệu suất bịt kín.Do quá trình đánh bóng hầu như không ảnh hưởng đến đường kính ngoài của thanh piston nên phôi cần đạt độ nhám bề mặt cao hơn trước khi mạ crom.Do đó, cần phải thêm một quy trình mài mịn trước quy trình mạ crom (mài chính xác cũng có thể cải thiện độ bám dính bề mặt của crom. ).Dựa trên phân tích trên, các quy trình xử lý thanh piston hợp lý hơn là: nắn thẳng-tiện thô-tiện tinh-mài tinh-mạ crôm-đánh bóng.

Q6: Đánh bóng thanh piston xi lanh khí nén là gì

Trả lời: Trong quá trình tiện, lỗ trung tâm đóng vai trò định vị sẽ cho thấy một mức độ mài mòn nhất định.Để đảm bảo nguyên tắc thống nhất của điểm chuẩn, lỗ trung tâm phải được cắt trước khi mài để đảm bảo chất lượng xử lý.Khi mài, trước tiên nên tiến hành mài thử ở vòng tròn bên ngoài gần cuối và chỉ có thể tiến hành mài thanh pít-tông khi điều kiện chạy ngoài đáp ứng yêu cầu xử lý.Ngoài việc cải thiện độ chính xác của kích thước, quá trình mài mịn cũng cần đạt được độ nhám bề mặt cao hơn trên bề mặt gia công để cải thiện ái lực của các ion crom trong quá trình mạ điện.Để đảm bảo độ dày của lớp mạ crom của thanh pít-tông cuối cùng đồng đều, độ nhám bề mặt sau khi mài mịn phải gần với độ nhám bề mặt sau khi mạ và đánh bóng crom.Nếu yêu cầu độ nhám bề mặt của thanh piston cao, chẳng hạn như Ra <0,2 μm, thì nó phải được mài mịn.Thêm quá trình mài hoặc đánh bóng siêu mịn sau khi mài.